После полимеризации образует плотный эластичный материал, обладающий свойствами вторичного набухания при контакте с водой (до 150 %). Образует водонепроницаемую мембрану в теле бетона, предотвращая последующие возникновения протечек.

Описание и рекомендации по применению скачать:

Область применения

- Остановка протечек.

- Ликвидация водопритоков.

- Гидроизоляция трещин и рабочих швов бетонирования.

- Гидроизоляция деформационных и температурных швов в системе с КТинжект ППГ-200.

- Гидроизоляция ж/б фундаментов, стен, плит перекрытия.

- Устройство водонепроницаемых мембран.

- Укрепление, стабилизация влажных (водонесущих) грунтов, в том числе в заобделочном пространстве метрополитена.

- Устройство противокапиллярной отсечной гидроизоляции

Достоинства

- Способен выдерживать динамические нагрузки.

- Обладает гидрофильными свойствами.

- Имеет высокую степень проникновения в микротрещины.

- Отличается высокой механической прочностью и эластичностью отвержденного материала.

- Экологически безопасен, в процессе эксплуатации не выделяет вредных веществ.

- Материал имеет нейтральный рН и не способствует коррозии арматуры.

- Устойчив к биологическим воздействиям.

Упаковка

Ведра 20 л – металлические.

Канистры 10 л – пластиковые.

| Количество материала КТинжект ПГС-900 | Объем тары |

| 20 кг | Ведро 20 л |

| 10 кг | Канистра 10 л |

Характеристики

| Внешний вид | желто-коричневая вязкая жидкость |

| Вязкость при 20 °С, мПа·с, не более | 118 |

| Плотность материала, кг/л | 1,0 |

| Время полимеризации | 1-3 минуты |

| Температура применения, °С | от +5 до +30 |

| Достижение оптимального эффекта, °С | от +15 до +25 |

| Увеличение в объеме сухого материала при контакте с водой (вторичное набухание), % | 180 |

| Адгезия покрытия к бетону | 2,5 МПа |

| Способность к заполнению трещин с шириной раскрытия, мм | от 0,03 |

| Полное отверждение при 5 °С | 7 суток |

| Полное отверждение при 23 °С | 2 суток |

Инструкция

1 Подготовка материала к работе

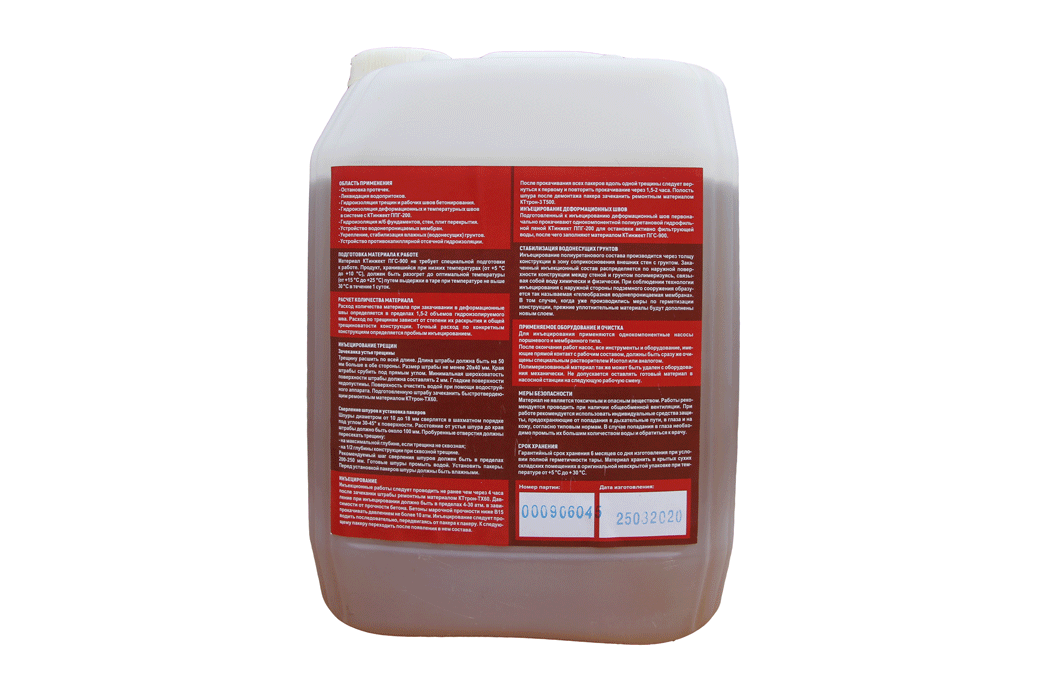

Материал КТинжект ПГС-900 не требует специальной подготовки к работе. Продукт, хранившийся при низких температурах (от +5 °С до +10 °С), должен быть разогрет до оптимальной температуры (от +15 °С до +25 °С) путем выдержки в таре при температуре не выше 30 °С в течение 1 суток.

2 Расчет количества материала

Расход количества материала при закачивании в деформационные швы определяется в пределах 1,5-2 объемов гидроизолируемого шва. Расход по трещинам зависит от степени их раскрытия и общей трещиноватости конструкции. Точный расход по конкретным конструкциям определяется пробным инъецированием.3 Инъецирование трещин

Зачеканка устья трещины

- Трещину расшить по всей длине.

- Длина штрабы должна быть на 50 мм больше в обе стороны.

- Размер штрабы не менее 20х40 мм.

- Края штрабы срубить под прямым углом.

- Минимальная шероховатость поверхности штрабы должна составлять 2 мм. Гладкие поверхности недопустимы.

- Поверхность очистить водой при помощи водоструйного аппарата.

- Подготовленную штрабу зачеканить быстротвердеющим ремонтным материалом КТтрон-ТХ60.

Сверление шпуров и установка пакеров

- Шпуры диаметром от 10 до 18 мм сверлятся в шахматном порядке под углом 30-45о к поверхности.

- Расстояние от устья шпура до края штрабы должно быть около 100 мм.

- Пробуренные отверстия должны пересекать трещину:

- - на максимальной глубине, если трещина не сквозная;

- - на 1/2 глубины конструкции при сквозной трещине.

- Рекомендуемый шаг сверления шпуров должен быть в пределах 200-250 мм.

- Готовые шпуры промыть водой.

- Установить пакеры.

- Перед установкой пакеров шпуры должны быть влажными.

Инъецирование

- Инъекционные работы следует проводить не ранее чем через 4 часа после зачеканки штрабы ремонтным материалом КТтрон-ТХ60.

- Давление при инъецировании должно быть в пределах 4-30 атм. в зависимости от прочности бетона. Бетоны марочной прочности ниже В15 прокачивать давлением не более 10 атм.

- Инъецирование следует проводить последовательно, передвигаясь от пакера к пакеру.

- К следующему пакеру переходить после появления в нем состава.

- После прокачивания всех пакеров вдоль одной трещины следует вернуться к первому и повторить прокачивание через 1,5-2 часа.

- Полость шпура после демонтажа пакера зачеканить ремонтным материалом КТтрон-3 Т500.

4 Инъецирование деформационных швов

Подготовленный к инъецированию деформационный шов первоначально прокачивают однокомпонентной полиуретановой гидрофильной пеной КТинжект ППГ-200 для остановки активно фильтрующей воды, после чего заполняют материалом КТинжект ПГС-900.5 Стабилизация водонесущих грунтов

Инъецирование полиуретанового состава производится через толщу конструкции в зону соприкосновения внешних стен с грунтом. Закаченный инъекционный состав распределяется по наружной поверхности конструкции между стеной и грунтом, полимеризуясь, связывая собой воду химически и физически. При соблюдении технологии инъецирования с наружной стороны подземного сооружения образуется так называемая «гелеобразная водонепроницаемая мембрана». В том случае, когда уже производились меры по герметизации конструкции, прежние уплотнительные материалы будут дополнены новым слоем.6 Применяемое оборудование и его очистка

Для инъецирования применяют однокомпонентные насосы поршневого и мембранного типа.

После окончания работ насос, все инструменты и оборудование, имеющие прямой контакт с рабочим составом, должны быть сразу же очищены специальным растворителем (Изотол или другой подходящей смывкой без воды).

Полимеризованный материал так же может быть удален с оборудования механически.

Неиспользованный, но смешанный и подготовленный к работе состав, должен быть утилизирован в специально отведенном для этого месте. При этом в него необходимо добавить 3-5 % воды для того, чтобы состав превратился в экологически безопасную гелеобразную форму.

Не допускается оставлять готовый материал в насосной станции на следующую рабочую смену. Необходимо сразу после окончания каждого рабочего цикла производить промывку всего оборудования. Поэтому перед началом работ требуется спланировать количество используемого состава и промывочной жидкости.

Гарантия изготовителя

Гарантийный срок хранения 12 месяцев со дня изготовления при условии полной герметичности тары (оригинальной невскрытой упаковки) и соблюдении условий хранения.

Стойкость к агрессивным средам

Имеет длительное время устойчивости к неконцентрированным кислотам и многим типичным для грунтов химическим веществам.

Транспортировка

Материал транспортируется всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозок грузов, действующими на данном виде транспорта. Не допускается транспортировка при отрицательной температуре.

Хранение

Материал хранить в крытых сухих складских помещениях в оригинальной невскрытой упаковке при температуре от +5 °С до + 30 °С.

Меры безопасности

Материал обладает общетоксическим действием. Работы производить при хорошей вентиляции. Необходимо использовать индивидуальные средства защиты, предохраняющие от попадания в дыхательные пути, в глаза и на кожу, согласно типовым нормам. В случае попадания в глаза необходимо промыть их большим количеством воды и обратиться к врачу. Следует помнить, что процесс инъецирования проводится при значительном давлении с использованием электрооборудования. Поэтому необходимо соблюдать правила работы с оборудованием высокого давления и электрооборудованием.